O Seis Sigma é uma metodologia voltada para melhoria de processos que se baseia em dados na busca de mudanças que vão gerar melhorias. No entanto, para obter essa melhoria é importante ter conhecimento de metodologia, ferramentas e termos, para assim obter maior clareza em todos os processos. Dessa forma, é essencial utilizar um glossário de Lean Seis Sigma para garantir que está passando a mensagem correta.

Por que utilizar um glossário Lean Seis Sigma?

Quem tem interesse em buscar melhorias em processos, sabe que não é fácil chegar a esse objetivo. Dessa forma, seguir a metodologia Lean Seis Sigma pode ser o melhor caminho para obter sucesso na melhora de seus processos.

Porém, se você está conhecendo essa metodologia agora, provavelmente terá um pouco de dificuldades com os diversos termos existentes. Assim, este artigo oferece um glossário de referência rápida de palavras comumente usadas na metodologia Seis Sigma, com definições típicas. Além de direcionamento a blogs sobre cada uma das ferramentas para se aprofundar.

Glossário Lean Seis Sigma

Com origem na Toyota, o Lean Manufacturing traz em sua filosofia muitos termos em japonês. Outros em inglês também foram incorporados, o que acabou engendrando um vocabulário muito específico. Assim para facilitar separamos o glossário em duas frentes.

Glossário Lean - japonês

Confira quais são os termos em japonês e metodologias mais utilizados no Lean seis sigma e quais são seus significados.

5s

O 5s é um programa utilizado para promover e alcançar a melhoria contínua e a qualidade total. Para isso, o programa se fundamenta em princípios, não tão diferentes, dos quais qualquer pessoa se utilizaria para alcançar um crescimento humano na vida pessoal ou desenvolvimento no dia a dia profissional.

Assim, o programa 5s (seiri, seiton, seiso, seiketsu e shitsuke) é implementado sob a premissa de um plano estratégico que irá nortear a melhoria em pontos, ou aspectos, individuais da empresa. Portanto, a continuidade do plano e a tomada de ações dá o rumo para que a qualidade total se estabeleça.

Andon

Em português, Andon significa sinal. É uma ajuda visual que alerta e destaca onde a ação é necessária. Pense, por exemplo, em uma luz intermitente em uma fábrica que indica que a linha foi interrompida por um dos operadores devido a alguma irregularidade.

Desse modo, o sistema Andon é um dos principais elementos do método de controle de qualidade Jidoka, pioneiro da Toyota como parte do sistema Toyota Production e agora parte da abordagem Lean. Jidoka também significa “capacitar os funcionários”, e aqui Andon direciona a atenção do operador para a linha de montagem para identificar o status do processo e tomar as ações correspondentes com o maior significado. Sob este processo, o operador / empregado é habilitado e informado para puxar um cordão andon na linha de montagem quando ocorrem anormalidades.

Gemba

Numa tradução literal, Gemba refere-se a “lugar atual”. Gemba pode referir-se ao local atual onde os produtos são produzidos, por exemplo, o chão de fábrica. De maneira similar, num ambiente de serviços, o Gemba pode referir-se ao local onde o serviço é criado e prestado – por exemplo, um restaurante, cinema ou site.

Heijunka

Heijunka é o nivelamento do tipo e da quantidade de produção durante um período de tempo fixo. Isso permite que a produção atenda de forma eficiente às demandas dos clientes, evitando grandes lotes e resultando em estoques, custos de capital, mão-de-obra e tempo de produção mínimos em toda a cadeia de valor.

Hoshin Kanri

Hoshin Kanri é o direcionamento e a gestão para atingir os objetivos traçados. A Toyota não o criou e não é a única a utilizá-lo. A gestão por objetivos surgiu nos anos 60 na Gestão da Qualidade Total, e a Toyota o utilizou para melhorar bastante sua qualidade antes de concorrer no mercado global. Como todas as ferramentas da Toyota, foi refinada e melhorada através dos Kaizens. Agora é parte da rotina anual da empresa.

Jidoka

De forma geral podemos que o papel fundamental do Jidoka é fornecer as máquinas e operadores a capacidade de detectar quando uma condição anormal ocorreu e imediatamente parar o trabalho. Permitindo assim, que as operações criem qualidade em cada processo e separem homens e máquinas para um trabalho mais eficiente. Jidoka é um dos dois pilares do Sistema de Produção da Toyota, juntamente com just-in-time.

Kaizen

O Kaizen é uma abordagem para criar melhoria contínua com base na ideia de que pequenas mudanças positivas contínuas podem trazer grandes melhorias. Tipicamente, é baseado na cooperação e no comprometimento. A abordagem e se contrapõe às que usam mudanças radicais ou ordens da liderança para alcançar

a transformação. O Kaizen é essencial para a manufatura enxuta, ou o Toyota Way. O objetivo do Kaizen é: melhorar a produtividade, reduzir o desperdício, eliminar o trabalho duro desnecessário, e humanizar o local de trabalho.

Kanban

Kanban consiste em um método ágil e visual, bastante utilizado para controlar o fluxo de trabalho, equilibrar processos e limitar a quantidade de trabalho. Foi criado e nomeado na década de 60, tornando-se parte do Sistema Toyota de produção. Inicialmente, seu objetivo era controlar o estoque de materiais de forma a evitar excedentes e faltas de produtos e matérias-primas de acordo com a demanda, equilibrando os sistemas produtivos.

Kata

Kata (forma, em japonês) é um termo popularizado pelo Sistema Toyota de Produção como metodologia que cria padrões de comportamento para a melhoria contínua. O Kata de Melhoria tem o objetivo de fazer da melhoria contínua uma rotina sistemática. Por outro lado, o Kata de Coaching é direcionado às práticas do mentor, à rotina daquele que vai orientar os praticantes do Kata de Melhoria. Desse modo, o objetivo do Toyota Kata é estabelecer rotinas de ensino/aprendizagem, de forma a disseminar e preservar conhecimento e know-how.

Glossário Lean - Inglês

Confira quais são os termos em japonês e metodologias mais utilizados no Lean seis sigma e quais são seus significados.

A3

O termo “A3” é derivado do tamanho de um papel europeu padrão semelhante a 11 “por 17”. O Relatório é baseado no método Planejar, Executar, Verificar, Agir (PDCA). O processo PDCA é algumas vezes chamado de Deming Wheel ou Deming Circle. O Relatório incorpora essa premissa básica à solução de problemas e melhoria contínua.

Assim, os A3s servem como mecanismos para os gerentes orientarem outras pessoas na análise de causa raiz e no pensamento científico, além de alinhar os interesses de indivíduos e departamentos em toda a organização, incentivando o diálogo produtivo e ajudando as pessoas a aprender umas com as outras. O gerenciamento A3 é um sistema baseado na criação de oportunidades estruturadas para que as pessoas aprendam da maneira mais natural para elas: através da experiência, aprendendo com os erros e através de tentativas e erros baseados em planos.

DMAIC

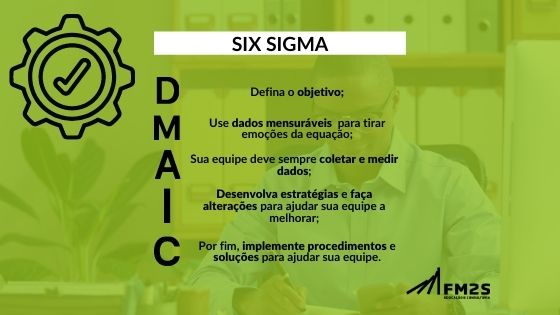

O DMAIC é a ferramenta base utilizada na metodologia Seis Sigma, mas a sua aplicação não é exclusiva para projetos guiados pelo Seis Sigma, ou seja, você pode utilizar essa ferramenta em quaisquer situações em que se deseja implantar melhorias.

Assim, DMAIC é o acrônimo em inglês para cinco passos: Definir, Medir, Analisar, Controlar e Melhorar (Define, Measure, Analyze, Improve e Control). Dessa forma, o DMAIC pode ser definido como um roteiro, sendo que em cada etapa do roteiro, – representado pela letra do acônimo, – existe um conjunto de ferramentas para alcançar o objetivo.

Figura 1: Passo a passo DMAIC

Figura 1: Passo a passo DMAIC

FMEA

FMEA é uma ferramenta da ciência da melhoria útil na análise de causa-e-efeito e para garantir que as causas de falha de um produto desapareçam. O objetivo do FMEA é fornecer uma abordagem sistemática e identificar, em um ambiente complexo, para onde a atenção deve ser voltada a fim de reduzir o risco de fracasso.

Just in Time (JIT)

O inventário Just in Time (JIT) é um sistema de gerenciamento no qual materiais ou produtos são produzidos ou adquiridos somente conforme exige a demanda. Essa abordagem para gerenciar o inventário tornou-se cada vez mais popular no início do século 21, à medida que os fornecedores e varejistas colaboram para tentar controlar os custos de estoque enquanto ainda atendem às demandas dos clientes.

KPI

Um indicador chave de desempenho (KPI) é uma métrica quantificável que reflete o quão bem uma organização está atingindo suas metas e objetivos declarados.

Por exemplo, se um de seus objetivos é fornecer um serviço superior ao cliente, você pode usar um KPI para direcionar o número de solicitações de suporte ao cliente que permanecem insatisfeitas no final de cada semana. Isso medirá seu progresso em direção ao seu objetivo.

PDCA/PDSA

PDCA é um ciclo que consiste em quatro etapas e fornece um método científico para testar hipóteses apresentadas por atividades de melhoria contínua e deve ser constantemente aplicado em processos. Se uma grande mudança está sendo implementada na instalação ou uma pequena alteração em uma peça específica no processo de fabricação, a mudança pode ser documentada no ciclo PDCA.

SDCA

SDCA é um acrônimo que significa “Standardize (Padronizar), Do (Executar), Check (Verificar), Act (Agir)”. É uma metodologia de gestão que tem como objetivo fornecer sustentabilidade aos resultados de seu planejamento estratégico, uma vez alcançados. Ele se inicia após o ciclo PDCA, servido de uma valiosa fonte de aprendizado para aprimoramento operacional.

Em outras palavras, o SDCA atua padronizando os processos em andamento. É partindo do método SDCA que a empresa realiza as atividades fins de cada processo, pois, todos os seus produtos e/ou serviços, na verdade, são decorrentes do SDCA. Logo, a chamada melhoria contínua é, portanto, uma composição do SDCA e do PDCA.

SMED

SMED é uma sigla para a palavra inglesa Single Minute Exchange of Die, que se traduz como “troca rápida de ferramentas”. Na prática, é um conjunto de técnicas pertencentes ao Lean que visam a reduzir o tempo de setup de uma máquina. Quando bem aplicado, ele permite que as máquinas demorem menos tempo quando são ligadas, dando mais flexibilidade à linha.

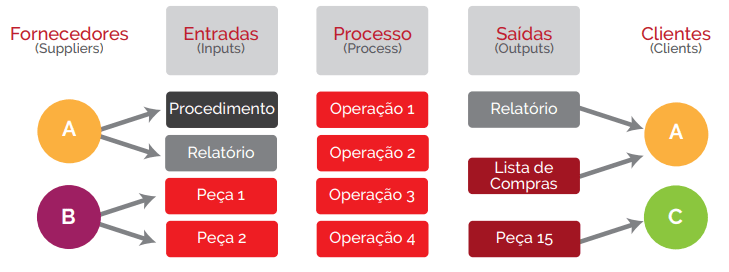

SIPOC

O SIPOC, nada mais é do que um diagrama cuja função é reunir as informações necessárias a fim de demonstrar de forma clara quais são as entradas e saídas de um processo, seu início e término, a sequência de atividades e os responsáveis por elas, além dos clientes.

O acrônimo ” SIPOC” corresponde à abreviação em inglês de:

Suppliers (Fornecedores) – Inputs (Entradas) – Process (Processo) – Outputs (Saídas) – Customer (Clientes)

Consiste em um formulário para ajudá-lo a definir um processo antes de você começar a mapeá-lo, mensurá-lo ou melhorá-lo. Esta ferramenta é uma das principais do Programa Green Belt e Black Belt.

Figura2; SIPOC na gestão de um processo

Figura2; SIPOC na gestão de um processo

Takt Time

Simplificando, a produção takt time é um conceito que ajuda a linha de produção a produzir produtos na velocidade que os clientes precisam deles – o que tem tudo a ver com a essência do Lean: entregar ao cliente o que ele quer e na hora que ele quer. Quanto mais precisamente você prever o tempo de produção, e quanto mais consistente for a demanda dos clientes, melhor poderá usar esse tipo de planejamento de produção para reduzir o desperdício. Obviamente, mesmo em situações em que você não possui os números mais precisos, esse sistema ainda pode ser bastante útil.

TPM

O TPM é um sistema de gestão que visa aumentar a disponibilidade do sistema produtivo de uma empresa. Ele faz parte do que chamamos de Lean Manufacturing, ou manufatura enxuta.

Assim o TPM traz a manutenção em foco como uma parte vital do negócio. O tempo de paradas para manutenção são incluídos na programação da fábrica e, em muitos casos, torna-se uma parte integrante do processo produtivo. Outra característica peculiar, é que o TPM atribui a responsabilidade pela manutenção preventiva e de rotina para as mesmas pessoas que operam os equipamentos. Isto coloca as pessoas mais familiarizadas com a máquina, as encarregadas de seu cuidado.

VSM

Value Stream Mapping ou Mapeamento do Fluxo de Valor. Esta ferramenta altamente útil mapeia o fluxo de material e informações, além do tempo de execução associado (lead time), por meio de múltiplos processos. Entretanto, o tempo de execução por meio de um fluxo de valor é um resultado correlacionado ao estoque, sendo que, por sua vez, o estoque é um resultado proveniente dos atributos de desempenho dos processos individuais no fluxo de valor. Portanto, se quiser reduzir o tempo de execução, você deve melhorar os processos.

Ao entender como o valor flui pela cadeia inteira pode-se propor a aplicação das ferramentas do Lean no local onde elas darão o maior impacto. Trocando-se, assim, o ótimo local pelo ótimo global, permitindo que os clientes tenham o que quiserem, quando necessitarem, sem atrasos e sem desperdícios.

Grande parte do mecanismo de melhoria contínua do processo e de adaptação ocorre nos processos individuais. O VSM seria um ótimo ponto de partida para depois, aplicar um kata de melhoria no nível do processo, que é mais profundo que o fluxo do valor.

Qual a estrutura do Lean Seis Sigma?

O Seis Sigma é tradicionalmente estruturado em “belts”. São faixas que, como no judô ou no karatê, avaliam o nível de conhecimento do profissional na metodologia e na utilização das ferramentas de processo e estatísticas. Tradicionalmente, temos 5 faixas, ou certificações: a de White Belt, que é a mais introdutória de todas (inclusive a FM2S disponibiliza uma certificação online de White Belt totalmente gratuita); o Yellow Belt, que ensina as ferramentas mais básicas; o Green Belt, que aprofunda nas ferramentas; o Black Belt, que domina até as mais complicadas e o Master Black Belt, que é o verdadeiro mestre na metodologia.

Onde aprender Lean Seis Sigma?

Gostou das ferramentas e metodologia do Lean Seis Sigma?

Não fique apenas no blog, seja um agente da melhoria continua e faça nosso curso grátis de White Belt e vá se aprofundando com o tempo.

https://www.youtube.com/watch?v=SuOnS-1u-rk

Mas, por que fazer certificação Lean Seis Sigma com a FM2S?

O Lean Seis Sigma é uma metodologia para alcançar a excelência operacional em uma empresa. Ela busca essa meta por meio de ferramentas de análises de dados e processos que são implementadas visando redução de custos ou melhoria da qualidade de produtos e processos. A aplicação é feita por meio de um roteiro estruturado, sendo inseridas por especialistas, os chamados “belts”. Na FM2S, tenha a oportunidade de acelerar sua carreira com todas as certificações que englobam a formação Lean Seis Sigma: White Belt; Yellow Belt; Green Belt; Black Belt; Master Black Belt.

5 motivos para fazer a certificação Lean Seis sigma na FM2S?

1 - Acreditação internacional fornecida pelo The Council for Six Sigma Certification;

2 - Conhecimento sólido, linguagem simples, ferramentas aplicadas e exemplos práticos;

3 - Oportunidade de trocar experiências com outros profissionais em grupos de networking;

4 - Templates e materiais exclusivos para consolidar seu conhecimento;

5 - Mentoria individual para um projeto de melhoria a partir da certificação Green Belt.