No Sistema Toyota de Produção, a busca pela eficiência vai muito além de cortar custos ou acelerar processos. O verdadeiro objetivo é criar um fluxo de trabalho estável, previsível e sustentável, capaz de entregar valor real ao cliente. Para isso, a Toyota identificou três grandes inimigos da eficiência: Muda, Mura e Muri.

Esses conceitos japoneses revelam diferentes formas de desperdício, variabilidade e sobrecarga que, quando ignorados, comprometem a qualidade, aumentam os custos e desgastam tanto os recursos humanos quanto os equipamentos. Entender como eles se manifestam, e como se relacionam entre si, é fundamental para qualquer empresa que busca aplicar os princípios Lean de forma consistente.

Nas próximas seções, vamos explorar cada um desses inimigos da eficiência, trazendo exemplos práticos de uma fábrica de autopeças e mostrando como o combate conjunto ao Muda, Mura e Muri é essencial para construir operações mais ágeis, seguras e competitivas.

Entendendo os três inimigos da eficiência

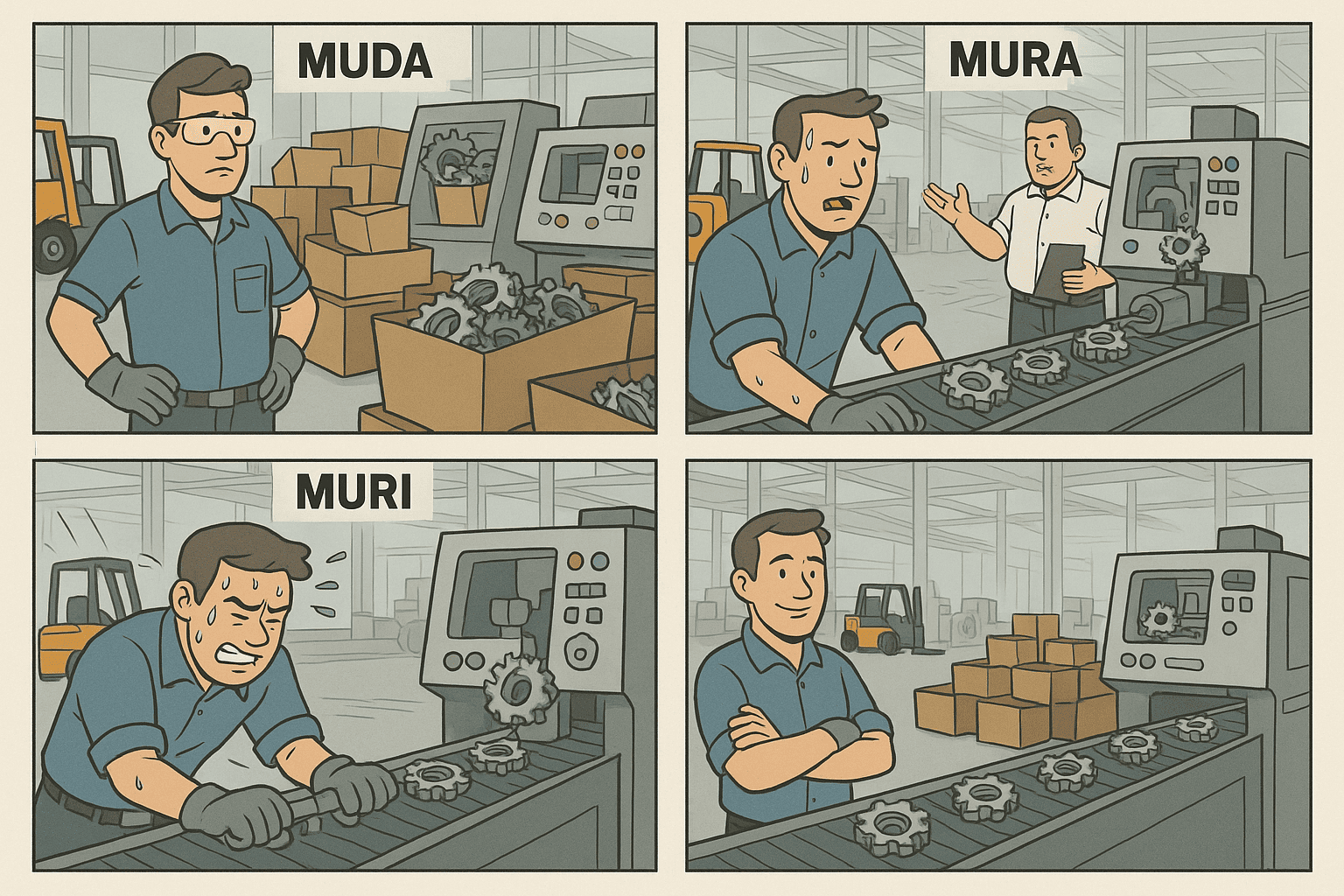

No coração do Sistema Toyota de Produção, há três obstáculos que comprometem o desempenho operacional: Muda, Mura e Muri. Eles não são apenas conceitos abstratos, são causas de desperdício, instabilidade e falhas que afetam diretamente a produtividade e a qualidade. Compreender o que cada um representa é o primeiro passo para criar processos mais estáveis, sustentáveis e eficientes.

Muda: o desperdício que mina resultados

Muda é tudo aquilo que consome recursos sem gerar valor para o cliente. Isso inclui atividades como produção em excesso, acúmulo de estoques, movimentações desnecessárias, retrabalho e longos períodos de espera. Dentro do Sistema Toyota, combater o Muda é um dos pilares para garantir um fluxo de trabalho enxuto, contínuo e focado no que realmente importa.

Em uma fábrica de peças automotivas, por exemplo, o Muda pode ser observado quando operadores produzem componentes além da quantidade necessária naquele momento, o que leva ao acúmulo de peças em estoque, aumento de transporte interno e risco de avarias. Mesmo que a produção pareça estar “adiantada”, esse excesso não agrega valor ao cliente e ainda compromete espaço, tempo e capital. Eliminar esse tipo de desperdício significa produzir apenas o necessário, no momento certo, com o menor esforço possível.

Mura: a variabilidade que desestabiliza

Mura está ligado à falta de regularidade nos processos. Quando há variações na demanda, nos volumes de produção ou na distribuição das tarefas, o sistema perde estabilidade e previsibilidade. Para enfrentar esse problema, o método Lean usa práticas como a padronização de atividades e o nivelamento de produção, conhecido como heijunka, para garantir consistência e fluidez.

Na mesma fábrica de autopeças, o Mura pode surgir quando a equipe recebe ordens de produção em lotes grandes em um dia e quase nenhuma demanda no dia seguinte. Essa oscilação sobrecarrega os trabalhadores em alguns turnos, deixando outros ociosos, além de impactar negativamente o planejamento logístico e a qualidade. Ao aplicar o heijunka, a produção é nivelada ao longo do tempo com base em uma média da demanda real, evitando picos e quedas bruscas que desorganizam o fluxo.

Muri: a sobrecarga que leva à falha

Muri representa a sobrecarga imposta a pessoas, máquinas ou sistemas. Quando se exige mais do que o razoável, aumentam-se os riscos de erro, falha ou acidente. A consequência é a queda na produtividade e na qualidade. Reduzir o Muri é uma forma de proteger a equipe, evitar desgaste prematuro dos equipamentos e manter o equilíbrio da operação como um todo.

Na fábrica de autopeças, o Muri pode ser observado quando operadores precisam compensar atrasos causados por falhas no planejamento. Isso gera jornadas excessivas, esforço físico acima do normal e pressão para acelerar etapas críticas, como a usinagem de peças ou inspeção final. Ao longo do tempo, essa sobrecarga compromete a saúde dos colaboradores, reduz a vida útil dos equipamentos e aumenta a incidência de erros. Trabalhar com capacidade planejada, rotinas bem distribuídas e ritmo adequado ajuda a evitar que o sistema entre em colapso por esforço contínuo além do limite.

Como os conceitos se interligam

Embora Muda, Mura e Muri sejam apresentados como três inimigos distintos da eficiência, eles estão profundamente conectados. Na prática, é raro encontrar um sem que os outros também estejam presentes. Uma variabilidade excessiva (Mura), por exemplo, costuma gerar sobrecarga (Muri) em determinados momentos da produção, o que inevitavelmente leva a desperdícios (Muda).

Na fábrica de autopeças, se a demanda flutua de forma irregular, os gestores podem pressionar os operadores a aumentar a velocidade para atender picos de pedidos. Isso cria sobrecarga nos trabalhadores e nas máquinas (Muri), ao mesmo tempo em que aumenta a probabilidade de falhas, retrabalho e estoques desnecessários (Muda). Ou seja, um problema inicial de instabilidade (Mura) desencadeia os demais.

É por isso que, no Sistema Toyota, a melhoria contínua não se limita a cortar desperdícios visíveis. O foco está em criar processos equilibrados, capazes de evitar variações desnecessárias e sobrecarga, garantindo assim um fluxo produtivo estável e sustentável.

Quer aprender como os princípios do Lean podem tornar processos mais eficientes e reduzir desperdícios? Inscreva-se no curso gratuito Introdução ao Lean da FM2S e descubra como aplicar essa filosofia de forma prática no dia a dia.